某单位的门起重机,要船舱里起吊卷钢板约3米高度时,主钢丝绳和吊钩钢丝绳都发生断裂。起吊的卷钢板约18.6吨,当时门机额定档是25~22。在事故了现场了解到,主钢丝绳断裂处与吊钩上防转球沿绳距离约56米;吊钩钢丝断裂在绳卡处。

主钢丝绳结构为18×7+FC,外径32毫米,钢丝类别光面,公称抗拉强度1672MPa。钢丝绳的使用寿命与报废有企业内部标准,该使用单位规定起重机主钢丝绳更换时间为7~12个月,更换工作量为25万吨。为防止意外,有定期检查制度。该钢丝绳断裂前起重累计已达22万吨,属老龄化绳,列为加强监控使用的对象。

为分析断裂原因,断裂钢丝绳及新钢丝绳用气割取样,在华南理工大学进行检测、试验和分析。

二、检验与结果

1.物理-化学检验与分析

(1)化学成分分析

分别在断裂的主钢丝绳和吊钩钢丝绳的内股取钢丝样,用Dv6E型光电直读光谱仪(发射光谱法)进行成分检验。结果表明,断裂主钢丝绳钢丝化学成分符合70优质碳素结构钢成分;断裂吊钩钢丝绳钢丝化学成分符合75优质碳素结构钢成分。

(2)金相组织与硬度

金相样品取自断裂钢丝绳外股和内股的钢丝,磨制纵向和横向截面的金相磨面。金相检查结果显示主绳钢丝的金相组织是索氏体+铁素体;显微硬度平均值460HV100gf附,硬度比一般70钢的索氏体硬度高,原因是冷拉形变硬化,金相可见冷拉变形组织;钢材夹杂物2级,在允许范围内。吊钩钢丝绳钢丝的金相组织是索氏体,显微硬度平均值443HV100gf,与75优质碳素钢相符。

2.强度检测

从断裂主钢丝绳距断口约3米远处开始截取三段试样,每段约1.3米,分别编号为:旧1、旧2和旧3;从仓库存放新钢丝绳上截取三段各1.3米长的试样,分别编号为:新1、新2和新3。六段样品进行整绳拉断和拆股钢丝拉断两项试验。

整绳拉断的钢丝绳编号分别为:旧1、旧2、新1和新2共四段;拆股钢丝拉断的编号分别为:旧3和新3,分别各取2股。试验按国家标准GB/T8358-1996《钢丝绳破断拉伸试验方法》进行。

整绳试样拉断后的外貌(见图1)。判据按国家标准GB/T8918-2006,旧2、新l和新2三段整绳、旧3拆股单根钢丝的抗拉强度都符合1670级直径32毫米钢丝绳的要求。旧1样品的数据无效,因散股影响了数据真实性;新3拆股单根面丝抗拉强度不符合1670级要求。

图1 整绳试样拉断后的状态

新3拆股有5根面丝的抗拉强度不合格,但有三根接近1 370~1620的上限值(1610、1620、1610三根),只有二根是显著低于1620数值,因此可以认为钢丝绳的面丝抗拉强度只是偏低。面丝的抗拉强度偏低,在金相组织上反映有铁素体存在。此外,旧钢丝比新钢丝的抗拉强度高,因使用中有形变硬化。

断口:拆股单根钢丝拉伸断口,杯状断口约占90%,45%角度断口约占10%。整条绳拉伸断口(也就是每根钢丝的断口)除少数几根外,主要是韧性的杯状断口。

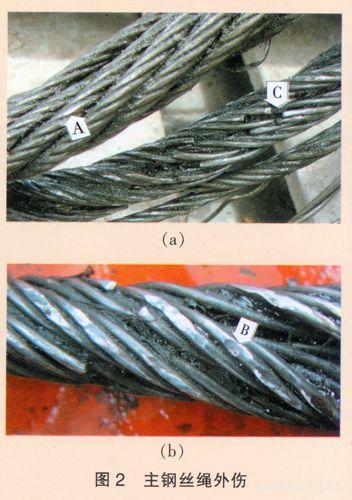

3.钢丝绳外观检查

主钢丝绳外表损伤见图2(a)上,外股损伤基本上是磨损,如箭头A所指长弧形凹陷,这种凹陷表面光亮,有条纹,是由摩擦引起。主钢丝绳内股外表面的损伤有磨损和断裂,如图2(b)和图2(a)下,箭头B所指为内股外表面被外股磨损所致的凹陷:箭头C所指,长弧形凹陷处断裂,这里内股表面普遍可见的损伤,很多根钢丝都断成数段。

吊钩钢丝绳内股外表面损伤(见图3)所示,箭头A指等轴凹陷刻痕,箭头B指长弧形凹陷,这种凹陷表面条纹,颜色较暗,具有摩擦痕迹特征。

断裂落地的一段主钢丝绳,靠近断裂的部位与远离断裂部位外表相比,前者的损伤严重,后者损伤随距离断裂部位越远损伤程度越小。同样,吊钩绳也是靠近断口外伤严重,而远离断口外伤轻些。

4.断口分析

用手提薄片砂轮机将主钢丝绳及吊钩钢丝绳共26股的断口全部割下,清洗干净后按失效分析程序进行研究。

(1)粗视分析(用目视和普通3~5倍放大镜)

①主钢丝绳钢丝断口形态有五种类型(如图4)。

(a)杯状断口,有明显缩颈,它是正应力引起的断裂特征; (b)一定角度的断口,它是切应力(或扭转)引起的断裂特征; (c)平直断口,但有轻微缩颈,它具有一定的脆断倾向性(约占外股钢丝的一半); (d)劈开+杯状断口(约占外股钢丝8%),它是纵向疲劳断口; (e)横向疲劳断口,在内股的疲劳断口占内股总钢丝数量的80%。而且同一根丝两端都是疲劳断口的也不少。

②吊钩钢丝绳钢丝断口形态有三种类型(如图5)

(a)杯状断口(约占外股钢丝绳数量的80%); (b)呈一定角度的断口; (c)磨损断口,磨损呈长弧月牙形+小杯状断口。磨损型断口,外股有31个,内股有2个。

根据统计,类似图5(c)所示断口的钢丝数量达到33根,大部分在外股,内股只有2根。在钢丝绳断裂前,外股84根钢丝.已有37%的钢丝都因摩擦而形成长弧月牙形。

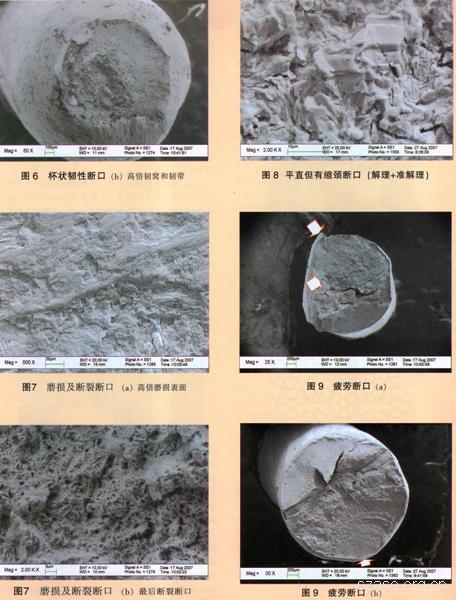

(2)断口的电子显微镜(SEM)微观分析

对典型的断口形貌进行扫描电子显微镜观察,只列出典型形貌放大图。图6为杯状断口,以韧窝韧带为主:图7为长弧形磨损表面及最后断裂断口,也以韧窝为主;图8为平直有一定缩颈的断口,微观显示解理和准解理断裂特征;图9为疲劳断裂断口,疲劳起源于外伤处。

三、主钢丝绳的结构与受力分析

1.钢丝绳的结构

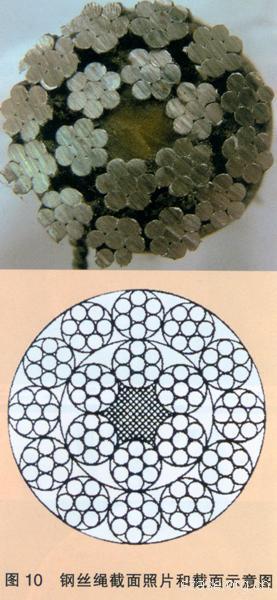

18x7+FC钢丝绳由126根高强钢丝和有机绳芯捻制而成。每7根钢丝捻成一股,126根钢丝捻成18股,18股分两层围绕着绳芯制成绳,内层6股,外层12股,如图10所示。钢丝是最基本的强度单元。绳芯起支撑和固定绳股的作用,并可储存润滑油脂,增加钢丝绳的挠性。

18×7+FC钢丝绳是一种交捻绳,由钢丝捻成股的捻制螺旋方向与由股捻成绳的方向相反。外观上钢丝基本顺着绳的轴向方向缠绕。这种钢丝绳的股与绳的扭转趋势互相平衡,起吊重物时不易扭转和松散。但存在股间外层钢丝接触不良、易磨损、寿命短、挠性较差等缺点。这种交捻绳外股层的钢丝,全部处在与钢丝绳的轴线平行的捻向,如果钢丝不松散,其外层钢丝的受力是好的。

2.钢丝绳的受力

钢丝绳提升货物时主要承受拉力,但要实施货物的上下运动、水平移动等,钢丝绳必须绕过绳轮和卷筒,此时钢丝绳将出现附加的压应力和弯曲应力。在交捻绳中,钢丝和绳股的自旋方向相反,如果两者的旋转趋向不能达到平衡,钢丝绳在受载时还会出现扭矩,钢丝绳存在扭转应力:钢丝绳成型过程中还有制造的残余应力。由于复杂的结构,钢丝绳的应力状态是极其复杂的。德国的M·舍费尔等人将钢丝绳理想化为一束没有摩擦、平行排列的钢丝,忽略扭转应力和制造的残余应力,以简化模型建立钢丝绳的应力与寿命计算公式,一节只列出钢丝绳的应力与寿命计算结果。

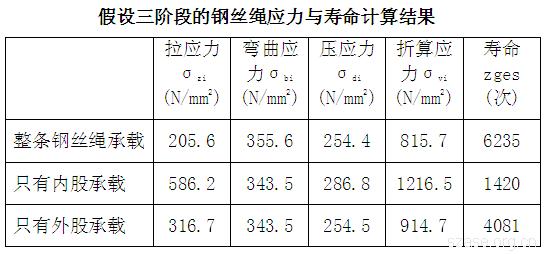

3.钢丝绳的应力与寿命计算

(1)钢丝绳无损伤时,钢丝绳内外股整体受力,折算应力σvi:815.7(N/mm2)≤0.8σB=0.8×1670=1336(N/mm2)

(2)钢丝绳内外股松动,因内股钢丝长度小于外股钢丝长度,只有内股受力,折算应力σvi=1216.5(N/mm2)≤0.8σB =0.8×1670=1336(N/mm2),过高的内股应力,使疲劳寿命降低,因而内股钢丝先断。

(3)钢丝绳内股断裂后,只有外股受力,外股钢丝应力增大,其折算应σvi=914.7(N/mm2)≤0.8σB =1336(N/mm2),当受到冲击载荷时容易发生断裂。

把上述假设三阶段的钢丝绳应力与寿命计算结果汇总于下表作对比。

4.绳轮布置分析

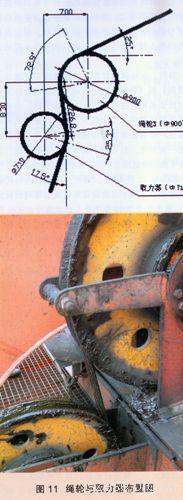

图11 绳轮与取力器布置图

1、综合分析 (1)主钢丝绳钢丝的化学成分在70优质碳素结构钢范围,金相组织是索氏体+铁素体,其强度和韧性不如单一的索氏体:拆股面丝抗拉强度偏低,其原因是金相组织中含有铁素体相:整绳抗拉强度符合1760级要求。因此可以认为主钢丝绳的材质无显著的缺陷。 (2)1 8×7+FC钢丝绳是最典型的不旋转结构钢丝绳,有其不可克服的缺点:对于多层绳股的钢丝绳,其断股大多数发生在内层绳,不易发现;钢丝绳服役时内外层绳股接触的表面相互滑动摩擦,磨损大;内外层股在服役时难于保证内外层钢丝均匀承载,内层绳股的负重大,易失效。 (3)根据对主钢丝绳钢丝的断口分析,内股钢丝80%呈现粉碎性疲劳断裂(低周疲劳)。钢丝的外表面损伤会增加疲劳裂纹产生的倾向,主钢丝绳内股钢丝疲劳裂纹的起源几乎都在钢丝外表面受损伤之处。主钢丝绳外股的大部分钢丝断口都比较平整,但有一定的缩颈。宏观上比较平整的断口,在扫描电镜下显示解理和准解理断裂特征,表现出一定脆断倾向性。脆断倾向性较大可能受两个因素影响,一是材料有一定的脆性,二是变形速度大。 (4)靠近卷扬机的绳轮和取力器滑轮的位置有待商榷,两滑轮的距离很短;取力器滑轮直径又偏小,其与钢丝绳直径比值偏低,使钢丝绳的双向弯曲角度增大,加速了疲劳。 (5)吊钩钢丝绳的化学成分符合75优质碳素结构钢范围,金相组织是索氏体。外层绳股有37%钢丝在断裂前磨损明显,整绳强度已有下降,当主钢丝绳断裂的瞬间,吊钩钢丝绳受到冲击而断裂。 2.结论 (1)主钢丝绳断裂是疲劳断裂。疲劳主要发生于经常在靠近卷扬机的绳轮与取力器滑轮之间负载运行的绳段的内股。1 8×7+FC钢丝绳的结构、绳轮与取力器滑轮之间的距离、取力器滑轮直径等因素对疲劳寿命有影响。 (2)吊钩钢丝绳在断裂前已有磨损,整绳强度已有下降,当主钢丝绳断裂后,吊钩钢丝绳受到冲击而断裂。 五、建议 1.研究、选用新型结构的钢丝绳。 2.加强定期检查、监督钢丝绳的损伤程度,特别是选用先进仪器检查内股钢丝的定量损伤程度。 3.对门机的结构,如取力器滑轮合理的直径、与绳轮的距离等作进一步的研究。 (作者单位:刘正义、廖景娱、许华忠华南理工大学:洪文健广州市承压设备检测研究院)